Proceso de Elaboración de Azúcar

Escrito por: Blog Molinero

Visto por: 1344 Lectores

La caña de azúcar ha sido sin lugar a dudas uno de los productos de mayor importancia para el desarrollo comercial en el continente americano y europeo.

El azúcar se consume en todo el mundo, puesto que es una de las principales fuentes de calorías en las dietas de todos los países.Su elaboración se realiza mediante un proceso de varias etapas.

Etapa 1:Transporte y Molienda

LABORES DE CAMPO Y COSECHA:

El proceso productivo se inicia con la preparación del terreno,etapa previa de siembra de la caña. Una vez la planta madura

entre los 12 y 14 meses. La zafra (cosecha) se realiza entre los meses de mayo y noviembre con grandes maquinas capaces de obtener los tallos de caña de azúcar listos para ser trasladados al ingenio.

PATIOS DE CAÑA:

La caña que llega del campo se muestra para determinar las características de calidad y el contenido de sacarosa, fibra y nivel de impurezas. Luego se pesa en básculas y se conduce a los patios donde se almacena temporalmente o se dispone directamente en las mesas de lavado de caña para dirigirla a una banda conductora que alimenta las picadoras.

PICADO DE CAÑA:

Las picadoras son unos ejes colocados sobre los conductores accionados por turbinas, provistos de cuchillas giratorias que cortan los tallos y los convierten en astillas, dándoles un tamaño uniforme para facilitar así la extracción del jugo en los molinos.

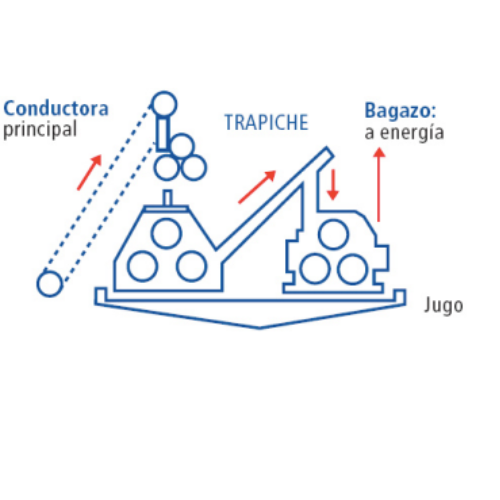

MOLIENDA:

La caña preparada por las picadoras ingresa al TRAPICHE maquina formada por varios molinos, constituido cada uno de ellos por tres o cuatro mazas metálicas y mediante presión extrae el jugo de la caña. Cada molino esta equipado con una turbina de alta presión. En el recorrido de la caña por el molino se agrega agua, generalmente caliente, para extraer al máximo la sacarosa que contiene el material fibroso. Este proceso de extracción es llamado maceración. El bagazo que sale de la última unidad de molienda se conduce a una bagacera para que seque y luego se va a las calderas como combustible, produciendo el vapor de alta presión que se emplea en las turbinas de los molinos.

PESADO DE JUGOS:

El jugo diluido que se extrae de la molienda se pesa en básculas con celdas de carga para saber la cantidad de jugo sacaroso que entra en la fábrica.

El molino consta normalmente de 3 cilindros (2 inferiores y 1 superior entre y arriba de los dos primeros), su misión es la extracción del jugo de la caña, en un principio estos cilindros eran lisos pero posteriormente y hasta la fecha se datan de ranuras (o rayados), pues esto ayuda a la extracción y al agarre del bagazo, al pasar entre los cilindros (mazas) las ranuras varían en su paso y su altura pero en la actualidad se están optando por generalizar a los tamaños mayores usados (2” o 3”) de paso.

Inicialmente los cilindros o mazas de un molino eran fijos unos respecto a otros, éstos presentan serios problemas pues al pasar cuerpos extraños (piedras, pedazos de acero, etc.) su soporte, llamada virgen, cedía y ocasionaba grandes problemas además la presión que se ejercía sobre el bagazo quedaba determinada por la altura del colchón de caña a la entrada del molino.

Para solucionar esto se comenzó la búsqueda de presiones elásticas, lo que condujo a la colocación de resortes de alto calibre sobre la maza superior, la cual podía levantarse o bajar (flotación), como medio para presionar sobre los apoyos del cilindro superior y es lo utilizado hasta la fecha.

Etapa 2: Clarificación

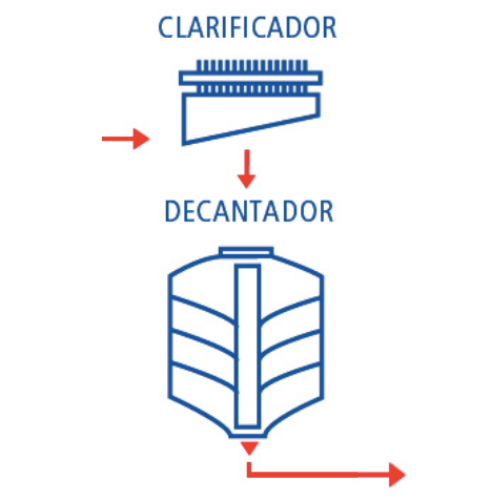

CLARIFICACIÓN

El jugo obtenido en la etapa de molienda es de carácter ácido, éste se trata con lechada de cal, la cual eleva el pH con el objetivo de minimizar las posibles pérdidas de sacarosa. La cal también ayuda a precipitar impurezas orgánicas o inorgánicas que vienen en el jugo y para aumentar o acelerar su poder coagulante, se eleva la temperatura del jugo encalado mediante un sistema de tubos calentadores. La clarificación del jugo por sedimentación; los sólidos no azúcares se precipitan en forma de lodo llamado cachaza y el jugo claro queda en la parte superior del tanque. Este jugo sobrante se envía antes de ser desechada al campo para el mejoramiento de los suelos pobres en materia orgánica.

Etapa 3: Cocimiento y Separación

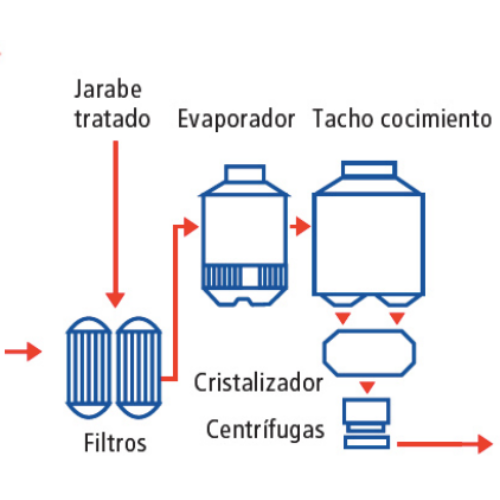

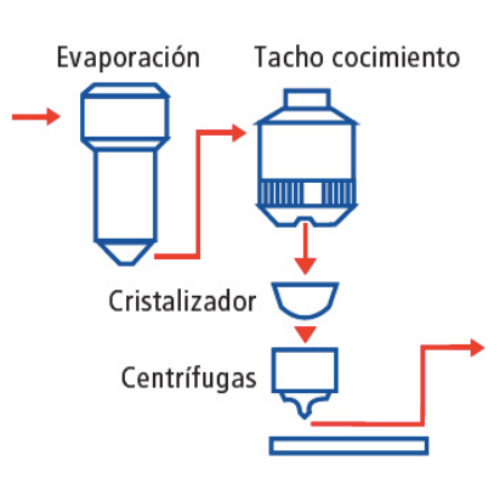

EVAPORACIÓN

Aquí se comienza a evaporar el agua del jugo. El jugo claro que posee casi la mitad composición del jugo crudo extraído (con la excepción de las impurezas eliminadas en la cachaza) se recibe en los evaporadores con un porcentaje de sólidos solubles entre 10 y 12 % y se obtiene una meladura o jarabe con una concentración aproximada de sólidos solubles del 55 al 60 %.

Este proceso se da en evaporadores de múltiples efectos al vacío, que consisten en una solución de celdas de ebullición

dispuestas en serie. El jugo entra primero en el pre evaporador y se calienta hasta el punto de ebullición. Al comenzar a ebullir

se generan vapores los cuales sirven para calentar el jugo en el siguiente efecto, logrando así al menor punto de ebullición

en cada evaporador. En el proceso de evaporación se obtien el jarabe o meladura. La meladura es purificada en un clarificador. La operación es similar a la anterior para clarificar el jugo filtrado.

CRISTALIZACIÓN

La cristalización se realiza en los tachos, que son recipientes al vacío de un solo efecto. El material resultante que contiene líquido (miel) y cristales (azúcar) se denomina masa cocida.

Etapa 4: Refinado y Centrifugado

CENTRIFUGACIÓN

La masa pasa por las centrífugas, máquinas agrícolas en las cuales los cristales se separaran del licor madre por medio de una masa centrífuga aplicada a tambores rotatorios que contienen mallas interiores. La miel que sale de las centrifugas se bombea a tanques de almacenamiento para luego someterla a superiores evaporaciones y cristalizaciones en los tachos. Al cabo de cristalizaciones sucesivas se obtiene miel final que se retira del proceso y se comercializa como materia prima para la elaboración de alcoholes.

Etapa 5: Secado y Envasado

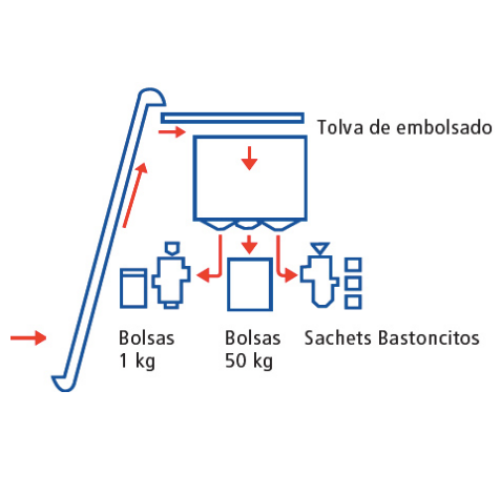

SECADO

El azúcar húmedo se transporta por elevadores y bandas para alimentar las secadoras que son elevadores rotatorios en los cuales el azúcar se coloca en contacto con el aire caliente que entra en contra-corriente. El azúcar debe tener baja humedad, aproximadamente 0.05 %, para evitar los terrones.

ENFRIAMIENTO

El azúcar se seca con temperatura cercana a 60 oc, se pasa por los enfriadores rotatorios inclinados que llevan el aire frío en contracorriente, en donde se disminuye su temperatura hasta aproximadamente 40-45oc para conducir al envase.

ENVASADO

El azúcar seca y fría se empaca en sacos de diferentes pesos y presentaciones dependiendo del mercado y se despacha a la bodega de producto terminado para su posterior venta y comercio.

Artículos mas Leidos

Manejo de fertilizantes de nitrógeno y azufre para lograr los objetivos de calidad de proteína del grano de trigo de invierno de alto rendimiento